Однако светильный газ годился не только для освещения.

Честь создания коммерчески успешного двигателя внутреннего сгорания принадлежит бельгийскому механику Жану Этьену Ленуару . Работая на гальваническом заводе, Ленуар пришёл к мысли, что топливовоздушную смесь в газовом двигателе можно воспламенять с помощью электрической искры, и решил построить двигатель на основе этой идеи. Решив возникшие по ходу проблемы (тугой ход и перегрев поршня, ведущий к заклиниванию) продумав систему охлаждения и смазки двигателя, Ленуар создал работоспособный двигатель внутреннего сгорания. В 1864 году было выпущено более трёхсот таких двигателей разной мощности. Разбогатев, Ленуар перестал работать над дальнейшим усовершенствованием своей машины, и это предопределило её судьбу - она была вытеснена с рынка более совершенным двигателем, созданным немецким изобретателем Августом Отто и получившим патент на изобретение своей модели газового двигателя в 1864 году.

В 1864 году немецкий изобретатель Августо Отто заключил договор с богатым инженером Лангеном для реализации своего изобретения - была создана фирма «Отто и Компания». Ни Отто, ни Ланген не владели достаточными знаниями в области электротехники и отказались от электрического зажигания. Воспламенение они осуществляли открытым пламенем через трубку. Цилиндр двигателя Отто, в отличие от двигателя Ленуара, был вертикальным. Вращаемый вал помещался над цилиндром сбоку. Принцип действия: вращающийся вал поднимал поршень на 1/10 высоты цилиндра, в результате чего под поршнем образовывалось разреженное пространство и происходило всасывание смеси воздуха и газа. Затем смесь воспламенялась. При взрыве давление под поршнем возрастало примерно до 4 атм. Под действием этого давления поршень поднимался, объём газа увеличивался и давление падало. Поршень сначала под давлением газа, а потом по инерции поднимался до тех пор, пока под ним не создавалось разрежение. Таким образом, энергия сгоревшего топлива использовалась в двигателе с максимальной полнотой. В этом заключалась главная оригинальная находка Отто. Рабочий ход поршня вниз начинался под действием атмосферного давления, и после того, как давление в цилиндре достигало атмосферного, открывался выпускной вентиль, и поршень своей массой вытеснял отработанные газы. Из-за более полного расширения продуктов сгорания КПД этого двигателя был значительно выше, чем КПД двигателя Ленуара и достигал 15 %, то есть превосходил КПД самых лучших паровых машин того времени. Кроме того, двигатели Отто были почти в пять раз экономичнее двигателей Ленуара, они сразу стали пользоваться большим спросом. В последующие годы их было выпущено около пяти тысяч штук. Несмотря на это, Отто упорно работал над усовершенствованием их конструкции. Вскоре была применена кривошипно-шатунная передача. Однако самое существенное из его изобретений было сделано в 1877 году, когда Отто получил патент на новый двигатель с четырёхтактным циклом. Этот цикл по сей день лежит в основе работы большинства газовых и бензиновых двигателей.

Типы двигателей внутреннего сгорания

Поршневой ДВС

Роторный ДВС

Газотурбинный ДВС

- Поршневые двигатели - камера сгорания содержится в цилиндре , где тепловая энергия топлива превращается в механическую энергию, которая из поступательного движения поршня превращается во вращательную с помощью кривошипно-шатунного механизма .

ДВС классифицируют:

а) По назначению - делятся на транспортные, стационарные и специальные.

б) По роду применяемого топлива - легкие жидкие (бензин, газ), тяжелые жидкие (дизельное топливо, судовые мазуты).

в) По способу образования горючей смеси - внешнее (карбюратор, инжектор) и внутреннее (в цилиндре ДВС).

г) По способу воспламенения (с принудительным зажиганием, с воспламенением от сжатия, калоризаторные).

д) По расположению цилиндров разделяют рядные, вертикальные, оппозитные с одним и с двумя коленвалами, V-образные с верхним и нижним расположением коленвала, VR-образные и W-образные, однорядные и двухрядные звездообразные, Н-образные, двухрядные с параллельными коленвалами, "двойной веер", ромбовидные, трехлучевые и некоторые другие.

Бензиновые

Бензиновые карбюраторные

Рабочий цикл четырёхтактных двигателей внутреннего сгорания занимает два полных оборота кривошипа, состоящий из четырёх отдельных тактов:

- впуска,

- сжатия заряда,

- рабочего хода и

- выпуска (выхлопа).

Изменение рабочих тактов обеспечивается специальным газораспределительным механизмом, чаще всего он представлен одним или двумя распределительными валами, системой толкателей и клапанами, непосредственно обеспечивающими смену фазы. Некоторые двигатели внутреннего сгорания использовали для этой цели золотниковые гильзы (Рикардо), имеющие впускные и/или выхлопные окна. Сообщение полости цилиндра с коллекторами в этом случае обеспечивалось радиальным и вращательным движениями золотниковой гильзы, окнами открывающей нужный канал. Ввиду особенностей газодинамики - инерционности газов, времени возникновения газового ветра такты впуска, рабочего хода и выпуска в реальном четырёхтактном цикле перекрываются, это называется перекрытием фаз газораспределения . Чем выше рабочие обороты двигателя, тем больше перекрытие фаз и чем оно больше, тем меньше крутящий момент двигателя внутреннего сгорания на низких оборотах. Поэтому в современных двигателях внутреннего сгорания всё шире используются устройства, позволяющие изменять фазы газораспределения в процессе работы. Особенно пригодны для этой цели двигатели с электромагнитным управлением клапанами (BMW , Mazda). Имеются также двигатели с переменной степенью сжатия (СААБ), обладающие большей гибкостью характеристики.

Двухтактные двигатели имеют множество вариантов компоновки и большое разнообразие конструктивных систем. Основной принцип любого двухтактного двигателя - исполнение поршнем функций элемента газораспределения. Рабочий цикл складывается, строго говоря, из трёх тактов: рабочего хода, длящегося от верхней мёртвой точки (ВМТ ) до 20-30 градусов до нижней мёртвой точки (НМТ ), продувки, фактически совмещающей впуск и выхлоп, и сжатия, длящегося от 20-30 градусов после НМТ до ВМТ. Продувка, с точки зрения газодинамики, слабое звено двухтактного цикла. С одной стороны, невозможно обеспечить полное разделение свежего заряда и выхлопных газов, поэтому неизбежны либо потери свежей смеси, буквально вылетающей в выхлопную трубу (если двигатель внутреннего сгорания - дизель, речь идёт о потере воздуха), с другой стороны, рабочий ход длится не половину оборота, а меньше, что само по себе снижает КПД . В то же время длительность чрезвычайно важного процесса газообмена, в четырёхтактном двигателе занимающего половину рабочего цикла, не может быть увеличена. Двухтактные двигатели могут вообще не иметь системы газораспределения. Однако, если речь не идёт об упрощённых дешёвых двигателях, двухтактный двигатель сложнее и дороже за счёт обязательного применения воздуходувки или системы наддува, повышенная теплонапряжённость ЦПГ требует более дорогих материалов для поршней, колец, втулок цилиндров. Исполнение поршнем функций элемента газораспределения обязывает иметь его высоту не менее ход поршня + высота продувочных окон, что некритично в мопеде, но существенно утяжеляет поршень уже при относительно небольших мощностях. Когда же мощность измеряется сотнями лошадиных сил , увеличение массы поршня становится очень серьёзным фактором. Введение распределительных гильз с вертикальным ходом в двигателях Рикардо было попыткой сделать возможным уменьшение габаритов и массы поршня. Система оказалась сложной и дорогой в исполнении, кроме авиации, такие двигатели нигде больше не использовались. Выхлопные клапаны (при прямоточной клапанной продувке) имеют вдвое большую теплонапряжённость в сравнении с выхлопными клапанами четырёхтактных двигателей и худшие условия для теплоотвода, а их сёдла имеют более длительный прямой контакт с выхлопными газами.

Самой простой с точки зрения порядка работы и самой сложной с точки зрения конструкции является система Фербенкс - Морзе, представленная в СССР и в России, в основном, тепловозными дизелями серий Д100. Такой двигатель представляет собой симметричную двухвальную систему с расходящимися поршнями, каждый из которых связан со своим коленвалом. Таким образом, этот двигатель имеет два коленвала, механически синхронизированные; тот, который связан с выхлопными поршнями, опережает впускной на 20-30 градусов. За счёт этого опережения улучшается качество продувки, которая в этом случае является прямоточной, и улучшается наполнение цилиндра, так как в конце продувки выхлопные окна уже закрыты. В 30х - 40х годах ХХ века были предложены схемы с парами расходящихся поршней - ромбовидная, треугольная; существовали авиационные дизели с тремя звездообразно расходящимися поршнями, из которых два были впускными и один - выхлопным. В 20-х годах Юнкерс предложил одновальную систему с длинными шатунами, связанными с пальцами верхних поршней специальными коромыслами; верхний поршень передавал усилия на коленвал парой длинных шатунов, и на один цилиндр приходилось три колена вала. На коромыслах стояли также квадратные поршни продувочных полостей. Двухтактные двигатели с расходящимися поршнями любой системы имеют, в основном, два недостатка: во-первых, они весьма сложны и габаритны, во-вторых, выхлопные поршни и гильзы в зоне выхлопных окон имеют значительную температурную напряжённость и склонность к перегреву. Кольца выхлопных поршней также являются термически нагруженными, склонны к закоксовыванию и потере упругости. Эти особенности делают конструктивное исполнение таких двигателей нетривиальной задачей.

Двигатели с прямоточной клапанной продувкой оснащены распределительным валом и выхлопными клапанами. Это значительно снижает требования к материалам и исполнению ЦПГ. Впуск осуществляется через окна в гильзе цилиндра, открываемые поршнем. Именно так компонуется большинство современных двухтактных дизелей. Зона окон и гильза в нижней части во многих случаях охлаждаются наддувочным воздухом.

В случаях, когда одним из основных требований к двигателю является его удешевление, используются разные виды кривошипно-камерной контурной оконно-оконной продувки - петлевая, возвратно-петлевая (дефлекторная) в разнообразных модификациях. Для улучшения параметров двигателя применяются разнообразные конструктивные приёмы - изменяемая длина впускного и выхлопного каналов, может варьироваться количество и расположение перепускных каналов, используются золотники, вращающиеся отсекатели газов, гильзы и шторки, изменяющие высоту окон (и, соответственно, моменты начала впуска и выхлопа). Большинство таких двигателей имеет воздушное пассивное охлаждение. Их недостатки - относительно невысокое качество газообмена и потери горючей смеси при продувке, при наличии нескольких цилиндров секции кривошипных камер приходится разделять и герметизировать, усложняется и удорожается конструкция коленвала.

Дополнительные агрегаты, требующиеся для ДВС

Недостатком двигателя внутреннего сгорания является то, что он развивает наивысшую мощность только в узком диапазоне оборотов. Поэтому неотъемлемым атрибутом двигателя внутреннего сгорания является трансмиссия . Лишь в отдельных случаях (например, в самолётах) можно обойтись без сложной трансмиссии. Постепенно завоёвывает мир идея гибридного автомобиля , в котором мотор всегда работает в оптимальном режиме.

Кроме того, двигателю внутреннего сгорания необходимы система питания (для подачи топлива и воздуха - приготовления топливо-воздушной смеси), выхлопная система (для отвода выхлопных газов), также не обойтись без системы смазки(предназначена для уменьшения сил трения в механизмах двигателя, защиты деталей двигателя от коррозии, а также совместно с системой охлаждения для поддержания оптимального теплового режима), системы охлаждения(для поддержания оптимального теплового режима двигателя), система запуска (применяются способы запуска: электростартерный, с помощью вспомогательного пускового двигателя, пневматический, с помощью мускульной силы человека), система зажигания (для воспламениня топливо-воздушной смеси, применяется у двигателей с принудительным воспламенением).

См. также

- Филипп Лебон - французский инженер , получивший в 1801 году патент на двигатель внутреннего сгорания со сжатием смеси газа и воздуха.

- Роторный двигатель: конструкции и классификация

- Роторно-поршневой двигатель (двигатель Ванкеля)

Примечания

Ссылки

- Бен Найт «Увеличиваем пробег» //Статья о технологиях, которые уменьшают расход топлива автомобильным ДВС

В котором химическая энергия топлива, сгорающего в его рабочей полости (камере сгорания), преобразуется в механическую работу. Различают ДВС: поршневы е, в которых работа расширения газообразных продуктов сгорания производится в цилиндре (воспринимается поршнем, возвратно-поступательное движение которого преобразуется во вращательное движение коленчатого вала) или используется непосредственно в машине, приводимой в действие; газотурбинны е, в которых работа расширения продуктов сгорания воспринимается рабочими лопатками ротора; реактивны е, в которых используется реактивное давление, возникающее при истечении продуктов сгорания из сопла . Термин «ДВС» применяют преимущественно к поршневым двигателям.

Историческая справка

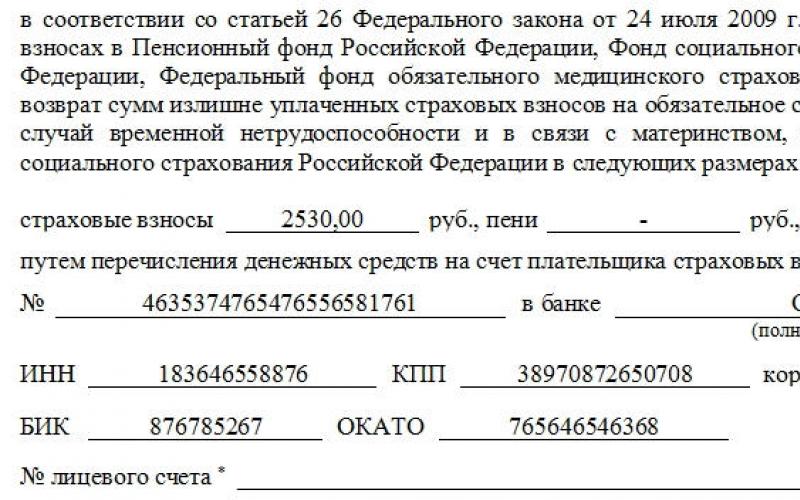

Идея создания ДВС впервые предложена Х. Гюйгенсом в 1678; в качестве топлива должен был использоваться порох. Первый работоспособный газовый ДВС сконструирован Э. Ленуаром (1860). Бельгийский изобретатель А. Бо де Роша предложил (1862) четырёхтактный цикл работы ДВС: всасывание, сжатие, горение и расширение, выхлоп. Немецкие инженеры Э. Ланген и Н. А. Отто создали более эффективный газовый двигатель; Отто построил четырёхтактный двигатель (1876). По сравнению с паромашинной установкой такой ДВС был более прост и компактен, экономичен (кпд достигал 22%), имел меньшую удельную массу, но для него требовалось более качественное топливо. В 1880-х гг. О. С. Костович в России построил первый бензиновый карбюраторный поршневой двигатель. В 1897 Р. Дизель предложил двигатель с воспламенением топлива от сжатия. В 1898–99 на заводе фирмы «Людвиг Нобель» (С.-Петербург) изготовили дизель , работающий на нефти. Совершенствование ДВС позволило применять его на транспортных машинах: тракторе (США, 1901), самолёте (О. и У. Райт , 1903), теплоходе «Вандал» (Россия, 1903), тепловозе (по проекту Я. М. Гаккеля , Россия, 1924).

Классификация

Разнообразие конструктивных форм ДВС обусловливает их широкое применение в различных областях техники. Двигатели внутреннего сгорания можно классифицировать по следующим критериям: по назначению (стационарные двигатели – небольшие электростанции, автотракторные, судовые, тепловозные, авиационные и др.); характеру движения рабочих частей (двигатели с возвратно-поступательным движением поршней; роторно-поршневые двигатели – Ванкеля двигатели ); расположению цилиндров (оппозитные, рядные, звездообразные, V-образные двигатели); способу осуществления рабочего цикла (четырёхтактные, двухтактные двигатели); по количеству цилиндров [от 2 (например, автомобиль «Ока») до 16 (напр., «Mercedes-Benz» S 600)]; способу воспламенения горючей смеси [бензиновые двигатели с принудительным воспламенением (двигатели с искровым зажиганием, ДсИЗ) и дизельные двигатели с воспламенением от сжатия]; способу смесеобразования [с внешним смесеобразованием (вне камеры сгорания – карбюраторные), преимущественно бензиновые двигатели; с внутренним смесеобразованием (в камере сгорания – инжекторные), дизельные двигатели]; типу системы охлаждения (двигатели с жидкостным охлаждением, двигатели с воздушным охлаждением); расположению распредвала (двигатель с верхним расположением распредвала, с нижним расположением распредвала); типу топлива (бензиновый, дизельный, двигатель, работающий на газе); способу наполнения цилиндров (двигатели без наддува – «атмосферные», двигатели с наддувом). У двигателей без наддува впуск воздуха или горючей смеси осуществляется за счёт разряжения в цилиндре при всасывающем ходе поршня, у двигателей с наддувом (турбонаддувом), впуск воздуха или горючей смеси в рабочий цилиндр происходит под давлением, создаваемым компрессором, с целью получения повышенной мощности двигателя.

Рабочие процессы

Под действием давления газообразных продуктов сгорания топлива поршень совершает в цилиндре возвратно-поступательное движение, которое преобразуется во вращательное движение коленчатого вала с помощью кривошипно-шатунного механизма. За один оборот коленчатого вала поршень дважды достигает крайних положений, где изменяется направление его движения (рис. 1).

Эти положения поршня принято называть мёртвыми точками, т. к. усилие, приложенное к поршню в этот момент, не может вызвать вращательного движения коленчатого вала. Положение поршня в цилиндре, при котором расстояние оси пальца поршня от оси коленчатого вала достигает максимума, называется верхней мёртвой точкой (ВМТ). Нижней мёртвой точкой (НМТ) называют такое положение поршня в цилиндре, при котором расстояние оси пальца поршня до оси коленчатого вала достигает минимума. Расстояние между мёртвыми точками называют ходом поршня (S ). Каждому ходу поршня соответствует поворот коленчатого вала на 180°. Перемещение поршня в цилиндре вызывает изменение объёма надпоршневого пространства. Объём внутренней полости цилиндра при положении поршня в ВМТ называют объёмом камеры сгорания V c . Объём цилиндра, образуемый поршнем при его перемещении между мёртвыми точками, называется рабочим объёмом цилиндра V ц. Объём надпоршневого пространства при положении поршня в НМТ называют полным объёмом цилиндра V п = V ц + V c . Рабочий объём двигателя представляет собой произведение рабочего объёма цилиндра на число цилиндров. Отношение полного объёма цилиндра V ц к объёму камеры сгорания V c называют степенью сжатия Е (для бензиновых ДсИЗ 6,5–11; для дизелей 16–23).

При перемещении поршня в цилиндре, кроме изменения объёма рабочего тела, изменяются его давление, температура, теплоёмкость, внутренняя энергия. Рабочим циклом называют совокупность последовательных процессов, осуществляемых с целью превращения тепловой энергии топлива в механическую. Достижение периодичности рабочих циклов обеспечивается с помощью специальных механизмов и систем двигателя.

Рабочий цикл бензинового четырёхтактного ДВС совершается за 4 хода поршня (такта) в цилиндре, т. е. за 2 оборота коленчатого вала (рис. 2).

Первый такт – впуск, при котором впускная и топливная системы обеспечивают образование топливно-воздушной смеси. В зависимости от конструкции смесь образуется во впускном коллекторе (центральный и распределённый впрыск бензиновых двигателей) или непосредственно в камере сгорания (непосредственный впрыск бензиновых двигателей, впрыск дизельных двигателей). При движении поршня от ВМТ к НМТ в цилиндре (вследствие увеличения объёма) создаётся разрежение, под действием которого через открывающийся впускной клапан поступает горючая смесь (паров бензина с воздухом). Давление во впускном клапане в двигателях без наддува может быть близким к атмосферному, а в двигателях с наддувом – выше его (0,13– 0,45 МПа). В цилиндре горючая смесь смешивается с оставшимися в нём от предыдущего рабочего цикла отработавшими газами и образует рабочую смесь. Второй такт – сжатие, при котором впускной и выпускной клапаны закрываются газораспределительным валом, и топливно-воздушная смесь сжимается в цилиндрах двигателя. Поршень движется вверх (от НМТ к ВМТ). Т.к. объём в цилиндре уменьшается, то происходит сжатие рабочей смеси до давления 0,8–2 МПа, температура смеси составляет 500–700 К. В конце такта сжатия, рабочая смесь воспламеняется электрической искрой и быстро сгорает (за 0,001– 0,002 с). При этом происходит выделение большого количества теплоты, температура достигает 2000–2600 К, и газы, расширяясь, создают сильное давление (3,5– 6,5 МПа) на поршень, перемещая его вниз. Третий такт – рабочий ход, который сопровождается воспламенением топливно-воздушной смеси. Сила давления газов перемещает поршень вниз. Движение поршня через кривошипно-шатунный механизм преобразуется во вращательное движение коленчатого вала, которое затем используется для движения автомобиля. Т.о., во время рабочего хода происходит преобразование тепловой энергии в механическую работу. Четвёртый такт – выпуск, при котором поршень после совершения полезной работы движется вверх, и выталкивает наружу, через открывающийся выпускной клапан газораспределительного механизма, отработавшие газы из цилиндров в выпускную систему, где производится их очистка, охлаждение и снижение шума. Далее газы поступают в атмосферу. Процесс выпуска можно разделить на предварение (давление в цилиндре значительно выше, чем в выпускном клапане, скорость истечения отработавших газов при температурах 800–1200 К составляет 500– 600 м/сек) и основной выпуск (скорость в конце выпуска 60–160 м/сек). Выпуск отработанных газов сопровождается звуковым эффектом, для поглощения которого устанавливают глушители. За рабочий цикл двигателя полезная работа совершается только в течение рабочего хода, а остальные три такта являются вспомогательными. Для равномерности вращения коленчатого вала на его конце устанавливают маховик, обладающий значительной массой. Маховик получает энергию при рабочем ходе и часть её отдаёт на совершение вспомогательных тактов.

Рабочий цикл двухтактного ДВС осуществляется за два хода поршня или за один оборот коленчатого вала. Процессы сжатия, сгорания и расширения практически аналогичны соответствующим процессам четырёхтактного двигателя. Мощность двухтактного двигателя при одинаковых размерах цилиндра и частоте вращения вала теоретически в 2 раза больше четырёхтактного за счёт большого числа рабочих циклов. Однако потери части рабочего объёма практически приводят к увеличению мощности только в 1,5–1,7 раза. К преимуществам двухтактных двигателей следует также отнести бо́льшую равномерность крутящего момента, т. к. полный рабочий цикл осуществляется при каждом обороте коленчатого вала. Существенным недостатком двухтактного процесса по сравнению с четырёхтактным является малое время, отводимое на процесс газообмена. Кпд ДВС, использующих бензин, 0,25–0,3.

Рабочий цикл газовых ДВС аналогичен бензиновым ДсИЗ. Газ проходит стадии: испарение, очистка, ступенчатое понижение давления, подача в определённых количествах в двигатель, смешение с воздухом и поджигание искрой рабочей смеси.

Конструктивные особенности

ДВС – сложный технический агрегат, содержащий ряд систем и механизмов. В кон. 20 в. в основном осуществлён переход от карбюраторных систем питания ДВС к инжекторным, при этом повышаются равномерность распределения и точность дозировки топлива по цилиндрам и появляется возможность (в зависимости от режима) более гибко управлять образованием топливно-воздушной смеси, поступающей в цилиндры двигателя. Это позволяет повысить мощность и экономичность двигателя.

Поршневой двигатель внутреннего сгорания включает корпус, два механизма (кривошипно-шатунный и газораспределительный) и ряд систем (впускную, топливную, зажигания, смазки, охлаждения, выпускную и систему управления). Корпус ДВС образуют неподвижные (блок цилиндров, картер, головка блока цилиндров) и подвижные узлы и детали, которые объединены в группы: поршневую (поршень, палец, компрессионные и маслосъёмные кольца), шатунную, коленчатого вала. Система питания осуществляет приготовление горючей смеси из топлива и воздуха в пропорции, соответствующей режиму работы, и в количестве, зависящем от мощности двигателя. Система зажигания ДсИЗ предназначена для воспламенения искрой рабочей смеси с помощью свечи зажигания в строго определённые моменты времени в каждом цилиндре в зависимости от режима работы двигателя. Система пуска (стартер) служит для предварительной раскрутки вала ДВС с целью надёжного воспламенения топлива. Система воздухопитания обеспечивает очистку воздуха и снижение шума впуска при минимальных гидравлических потерях. При наддуве в неё включаются один или два компрессора и при необходимости охладитель воздуха. Система выпуска осуществляет вывод отработавших газов. Газораспределение обеспечивает своевременный впуск свежего заряда смеси в цилиндры и выпуск отработавших газов. Система смазки служит для снижения потерь на трение и уменьшения износа подвижных элементов, а иногда для охлаждения поршней. Система охлаждения поддерживает требуемый тепловой режим работы ДВС; бывает жидкостной или воздушной. Система управления предназначена для согласования работы всех элементов ДВС с целью обеспечения его высокой работоспособности, малого расхода топлива, требуемых экологических показателей (токсичности и шума) на всех режимах работы при различных условиях эксплуатации с заданной надёжностью.

Основные преимущества ДВС перед другими двигателями – независимость от постоянных источников механической энергии, малые габариты и масса, что обусловливает их широкое применение на автомобилях, сельскохозяйственных машинах, тепловозах, судах, самоходной военной технике и т. д. Установки с ДВС, как правило, обладают большой автономностью, могут достаточно просто устанавливаться вблизи или на самом объекте потребления энергии, например, на передвижных электростанциях, летательных аппаратах и др. Одно из положительных качеств ДВС – возможность быстрого пуска в обычных условиях. Двигатели, работающие при низких температурах, снабжаются специальными устройствами для облегчения и ускорения пуска.

Недостатками ДВС являются: ограниченная по сравнению, например, с паровыми турбинами агрегатная мощность; высокий уровень шума; относительно большая частота вращения коленчатого вала при пуске и невозможность непосредственного соединения его с ведущими колёсами потребителя; токсичность выхлопных газов. Основная конструктивная особенность двигателя – возвратно-поступательное движение поршня, ограничивающее частоту вращения, является причиной возникновения неуравновешенных сил инерции и моментов от них.

Совершенствование ДВС направлено на увеличение их мощности, экономичности, уменьшение массы и габаритов, соответствие экологическим требованиям (снижение токсичности и шума), обеспечение надёжности при приемлемом соотношении цены и качества. Очевидно, что ДВС недостаточно экономичен и, по сути, имеет невысокий кпд. Несмотря на все технологические ухищрения и «умную» электронику, кпд современных бензиновых двигателей ок. 30%. Самые экономичные дизельные ДВС имеют кпд 50%, т. е. даже они половину топлива выбрасывают в виде вредных веществ в атмосферу. Однако последние разработки показывают, что ДВС можно сделать по-настоящему эффективным. В компании « EcoMotors International » переработали конструкцию ДВС, который сохранил поршни, шатуны, коленвал и маховик, однако новый двигатель на 15-20% эффективнее, кроме того намного легче и дешевле в производстве. При этом двигатель может работать на нескольких видах топлива, включая бензин, дизель и этанол. Это получилось благодаря оппозитной конструкции двигателя, в которой камеру сгорания образуют два поршня, двигающихся навстречу друг другу. При этом двигатель двухтактный и состоит из двух модулей по 4 поршня в каждом, соединённых специальной муфтой с электронным управлением. Двигателем полностью управляет электроника, благодаря чему удалось добиться высокого кпд и минимального расхода топлива.

Мотор оснащён управляемым электроникой турбокомпрессором, который утилизирует энергию выхлопных газов и вырабатывает электроэнергию. В целом двигатель имеет простую конструкцию, в которой на 50% меньше деталей, чем в обычном моторе. У него нет блока головки цилиндров, он сделан из обычных материалов. Двигатель очень лёгкий: на 1 кг веса он выдаёт мощность больше 1 л. с. (более 0,735 кВт). Опытный двигатель EcoMotors EM100 при размерах 57,9 х 104,9 х 47 см весит 134 кг и выдаёт мощность 325 л. с. (около 239 кВт) при 3500 оборотах в минуту (на дизтопливе), диаметр цилиндров 100 мм. Расход топлива у пятиместного автомобиля с мотором EcoMotors планируется чрезвычайно низкий – на уровне 3–4 л на 100 км.

Компания « Grail Engine Technologies » разработала уникальный двухтактный двигатель с высокими характеристиками. Так, при потреблении 3–4 л в на 100 км, двигатель выдаёт мощность 200 л. с. (ок. 147 кВт). Мотор с мощностью 100 л. с. весит менее 20 кг, а мощностью 5 л. с. – всего 11 кг. При этом ДВС « Grail Engine » соответствуют самым жёстким экологическим стандартам. Сам двигатель состоит из простых деталей, в основном изготавливаемых способом отливки (рис. 3). Такие характеристики связаны со схемой работы « Grail Engine » . Во время движения поршня вверх внизу создаётся отрицательное давления воздуха и через специальный углепластиковый клапан воздух проникает в камеру сгорания. В определённой точке движения поршня начинает подаваться топливо, затем в верхней мёртвой точке с помощью трёх обычных электросвечей происходит зажигание топливно-воздушной смеси, клапан в поршне закрывается. Поршень идёт вниз, цилиндр заполняется выхлопными газами. По достижении нижней мёртвой точки поршень опять начинает движение вверх, поток воздуха вентилирует камеру сгорания, выталкивая выхлопные газы, цикл работы повторяется.

Компактный и мощный « Grail Engine » идеально для гибридных автомобилей, где бензиновый мотор вырабатывает электроэнергию, а электромоторы крутят колёса. В такой машине « Grail Engine » будет работать в оптимальном режиме без резких скачков мощности, что существенно повысит его долговечность, снизит шум и расход топлива. При этом модульная конструкция позволяет присоединять к общему коленвалу два и более одноцилиндровых « Grail Engine » , что даёт возможность создания рядных двигателей различной мощности.

В ДВС используются как обычные моторные топлива, так и альтернативные. Перспективно применение в транспортных ДВС водорода, который обладает высокой теплотой сгорания, а в отработавших газах отсутствуют СО и СО 2 . Однако существуют проблемы высокой стоимости его получения и хранения на борту автомобиля. Отрабатываются варианты комбинированных (гибридных) энергетических установок транспортных средств, в составе которых совместно работают ДВС и электродвигатели.

Двигатель состоит из цилиндра 5 и картера 6, который снизу закрыт поддоном 9 (рис. а). Внутри цилиндра перемещается поршень 4 с компрессионными (уплотнительными) кольцами 2, имеющий форму стакана с днищем в верхней части. Поршень через поршневой палец 3 и шатун 14 связан с коленчатым валом 8, который вращается в коренных подшипниках, расположенных в картере. Коленчатый вал состоит из коренных шеек 13, щек 10 и шатунной шейки 11. Цилиндр, поршень, шатун и коленчатый вал составляют так называемый кривошипно-шатунный механизм, преобразующий возвратно-поступательное движение поршня во вращательное движение коленчатого вала (см. рис. 6).

Сверху цилиндр 5 накрыт головкой 1 с клапанами 15 и 17, открытие и закрытие которых строго согласовано с вращением коленчатого вала, а следовательно, и с перемещением поршня.

а - продольный вид, б - поперечный вид; 1 - головка цилиндра, 2 - кольцо,

3 - палец, 4 - поршень, 5 - цилиндр, 6 - картер, 7 - маховик, 8 - коленчатый вал,

9 - поддон, 10 - щека, 11 - шатунная шейка, 12 - коренной подшипник, 13 - коренная шейка,

14 - шатун, 15, 17- клапаны, 16 - форсунка

Перемещение поршня ограничивается двумя крайними положениями, при которых его скорость равна нулю: верхней мертвой точкой (ВМТ), соответствующей наибольшему удалению поршня от вала (см. рис. 6), и нижней мертвой точкой (НМТ), соответствующей наименьшему удалению его от вала.

Безостановочное движение поршня через мертвые точки обеспечивается маховиком 7, имеющим форму диска с массивным ободом.

Расстояние, проходимое поршнем, между мертвыми точками называется ходом поршня S , а расстояние между осями коренных и шатунных шеек - радиусом кривошипа R (рис. б). Ход поршня равен двум радиусам кривошипа: S = 2R . Объем, который описывает поршень за один ход, называется рабочим объемом цилиндра (литражом) V h :

V h = (¶ / 4)D 2 S .

Объем над поршнем V c в положении ВМТ (см. рис. а) и называется объемом камеры сгорания (сжатия). Сумма рабочего объема цилиндра и объема камеры сгорания составляет полный объем цилиндра V a :

V a =V h + V c .

Отношение полного объема цилиндра к объему камеры сгорания называется степенью сжатия е:

е = V a / V c .

Степень сжатия является важным параметром двигателей внутреннего сгорания, так как сильно влияет на его экономичность и мощность.

Принцип работы.

Действие поршневого двигателя внутреннего сгорания основано на использовании работы расширения нагретых газов во время движения поршня от ВМТ к НМТ.

Нагревание газов в положении ВМТ достигается в результате сгорания в цилиндре топлива, перемешанного с воздухом. При этом повышается температура газов и их давление. Так как давление под поршнем равно атмосферному, а в цилиндре оно намного больше, то под действием разницы давлений поршень будет перемещаться вниз, при этом газы расширятся, совершая полезную работу. Работа, производимая расширяющимися газами, посредством кривошипно-шатунного механизма передается коленчатому валу, а от него на трансмиссию и колеса автомобиля.

Чтобы двигатель постоянно вырабатывал механическую энергию, цилиндр необходимо периодически заполнять новыми порциями воздуха через впускной клапан 15 и топлива через форсунку 16 или подавать через впускной клапан смесь воздуха с топливом. Продукты сгорания топлива после их расширения удаляются из цилиндра через выпускной клапан 17. Эти задачи выполняют механизм газораспределения, управляющий открытием и закрытием клапанов, и система подачи топлива.

- Такт впуска - Впускается топливо-воздушная смесь

- Такт сжатия - Смесь сжимается и поджигается

- Такт расширения - Смесь сгорает и толкает поршень вниз

- Такт выпуска - Продукты горения выпускаются

Принцип действия. Сгорание топлива происходит в камере сгорания, которая расположена внутри цилиндра двигателя, куда жидкое топливо вводится в смеси с воздухом или раздельно. Тепловая энергия, полученная при сгорании топлива, преобразуется в механическую работу. Продукты сгорания удаляются из цилиндра, а на их место всасывается новая порция топлива. Совокупность процессов, происходящих в цилиндре от впуска заряда (рабочей смеси или воздуха) до выпуска отработанных газов, составляет действительный или рабочий цикл двигателя.

Системы и механизмы двигателя, и их назначение.

Такую маркировку можно часто встретить на сайтах посвященных автомобильной тематике, и не зря ведь в расшифровки данной аббревиатуры нет ничего сложного, а означает это знакомый всем двигатель внутреннего сгорания. ДВС его сокращенная версия. Это так называемая тепловая машина, главной особенностью которой является преобразование химической энергии, в механическую работу, посредством выполнения определенного перечня работ, в соответствующем порядке.

Различают несколько разновидностей двигателей: поршневой, газотурбинный и роторно-поршневой. Естественно, самый на данный момент известный и популярный, это поршневой двигатель. Поэтому разборка и изучения принципа работы будет рассмотрено именно на его примере. Да и в общем схема и характер работы для всех трех типов имеют схожий принцип.

Среди главных достоинств представленного мотора, который получил самое широкое применение, можно отметить: универсальность, автономность, стоимость, малый вес, компактность, многотопливность.

Но, несмотря на столь впечатляющий процент положительных сторон, недостатков также хватает. К ним можно отнести уровень шума, высокую частоту вращения вала, токсичность выработанных газов, малый ресурс, небольшой коэффициент полезной работы.

В зависимости от типа используемого топлива, различают дизельные и бензиновые. Последние наиболее востребованы и популярны. Среди альтернативных видов топлива могут использоваться природный газ, топлива так называемой спиртовой группы – этанол, метанол, водород.

Самым перспективным в будущем, может стать именно водородный мотор, учитывая ныне возросшее внимание к экологии. Ведь у данного двигателя отсутствуют вредные выбросы. Кроме двигателя, водород используется для производства электрической энергии для топливных механизмов автомобиля.

Устройство ДВС

Среди главных элементов ДВС стоит различать главный корпус, два основных механизма (газораспределительный и кривошатунный), а также ряд смежных систем в роде топливной, впускной, зажигания, охлаждения, управления, смазки, выпускной.

Корпус объединен с блоком цилиндров и головкой блока. Кривошатунный механизм позволяет преобразовать возвратно-поступательные движения поршня, во вращательные движения коленчатого вала. ГРМ обеспечивает своевременное снабжение воздухом или топливом в систему, а также выброс отработанных газов.

Впускная система отвечает за питание мотора воздухом, а топливная за топливо. Совместная работа этих систем или комплексов, обеспечивает формирование, так называемой топливно-воздушной массы. Главное место в топливной системе отведено системе впрыска.

Зажигание осуществляет принудительное воспламенение указанной выше смеси в бензиновых моторах. В дизельных процесс немного проще, так как смесь самовоспламеняющаяся.

Смазка позволяет снимать напряжение с деталей, между которыми происходит трение. За то, чтобы вовремя охлаждать механизмы и детали ДВС отвечает охлаждающая система. Одни из важных функций выполняет выпускная система, которая позволяет удалять отработанные газы, а также снижает их шум и токсичность.

СУД, то есть система управления двигателем обеспечивает электронный контроль и управление, всех систем мотора и смежных комплексов.

Принцип работы

Принцип работы основывается на эффекте расширения газов под воздействием тепла, возникающего во время сгорания смеси образованной воздушно-топливной системой. Благодаря этому осуществляется перемещение поршней в цилиндрах.

Работы у всех поршневых двигателей выполняется циклически. То, есть каждый цикл происходит за пару оборотов вала и соответственно включает четыре такта. Так называемые четырехтактные двигатели. Перечень тактов: впуск, сжатие, рабочий ход, выпуск.

Когда выполняется работа такта впуск и рабочий ход, движение поршня осуществляется по направлению в низ. Благодаря этому цикличность не совпадает в каждом из цилиндров. С учетом этого достигается плавность и равномерность работы двигателя. Существуют и двухтактные моторы, в них один цикл сгорания включает только сжатие и рабочий ход.

Такт впуск

Во время этого такта обе системы (впускная и топливная) обеспечивают образование воздушно-топливной массы. Учитывая разную конфигурацию моторов и конструкцию, образование смеси может происходить непосредственно во впускном коллекторе или же в самой камере сгорания. В момент, когда происходит открытие впускных клапанов ГРМ, воздух или уже топливно-воздушная смесь перемещается непосредственно в камеру сгорания, под воздействием силы разряжения, во время движения поршня.

Такт сжатия

Во время сжатия, соответствующие впускные клапаны перекрываются, и происходит сжимание топливно-воздушной смеси в цилиндрах.

Рабочий ход

Данный такт сопровождается образованием пламени, в зависимости от типа топлива, как уже говорилось принудительно или самостоятельно. В результате этого происходит образование большого количества газов. А те уже в свою очередь давят на сам поршень, заставляя двигаться вниз. А благодаря кривошипно-шатунному механизму движение поршня преобразуются в движения вращательного характера, передающиеся на коленчатый вал, последний используется в свою очередь для движения автомобиля.

Такт выпуска

Во время работы последнего такта, открываются выпускные клапаны механизма, через которые удаляются отработанные газы. В дальнейшем выполняется их очистка, снижение шума и охлаждение. Впоследствии чего, газы отправляются в атмосферу.

Если тщательно проанализировать прочитанную информацию, можно понять, почему именно ДВС имеют небольшой коэффициент полезного действия. А именно 40%, именно столько работы выполняется в конкретное время, во время работы одного цилиндра. Остальные в это же время обеспечивают соответственно впуск, сжатие и выпуск.

Двигатель внутреннего сгорания - один из ключевых элементов конструкции транспортного средства. Он представляет собой внушительный агрегат, принцип работы двигателя внутреннего сгорания основывается на изменении энергии для действия определенных частей агрегата.

Существует три вида двигателей, встречаемых в транспортных средствах:

- поршневой

- роторно-поршневой

- газотурбинный

Большой популярностью пользуется первый вариант моторов. На некоторые модели автомобилей устанавливают так поршневые двигатели с четырьмя тактами. Вызвана такая популярность тем, что подобные агрегаты стоят дешевле, имеют небольшой вес и подходят для использования практически во всех машинах вне зависимости от производства.

Если говорить простыми словами, то двигатель автомобиля - это особый механизм, способный изменить энергию тепла, превратив ее в механическую энергию, благодаря чему удается обеспечить работу множества элементов конструкции автомобиля, а также его систем.

Изучить принцип действия мотора не составит труда. Например, поршневые ДВС делятся на двух- и четырехтактные агрегаты. Четырехтактными двигатели называют потому, что в одном рабочем цикле элемента поршень двигается четыре раза (такта). Подробнее о том, что представляют собой такты, написано далее.

Устройство мотора

Прежде, чем разбираться с принципом работы, стоит сначала понять, как устроен силовой агрегат и что входит в его конструкцию. Так как поршневые считаются наиболее востребованными, рассматриваться будет именно такое устройство. К основным деталям следует отнести:

- Цилиндры, образующие отдельный блок

- Головку блока с ГРМ

- Кривошипно-шатунный механизм

Последний приводит в движение коленчатый вал, заставляя его вращаться. Механизм передает валу энергию, получаемую от двигающегося поршня, который в несколько тактов меняет свое положение. Движение поршня регулирует энергия тепла, возникающая в результате горения топлива.

Невозможно представить и организовать движение силового агрегата без установленных в нем механизмов. Так, например, ГРМ меняет положение клапанов, за счет чего удается обеспечить регулярную подачу топлива, впуская и выпуская определенные составы. Система поступления новых газов и выхода отработавших налажена.

Работа двигателя возможна только при одновременной работе всех включенных в конструкцию деталей, механизмов и других элементов. Также вместе с ними должны бесперебойно действовать следующие системы:

- зажигания, основная роль которой заключается в воспламенении топлива,

- содержащего также воздух;

- впускная, регулирующая своевременную подачу воздуха внутрь цилиндра;

- топливная, благодаря которой удается обеспечить подачу топлива для сгорания и дальнейшей работы транспорта;

- система смазки, снижающая износ трущихся деталей конструкции во время их работы;

- выхлопная, посредством действия которой удается удалить отработавшие газы, в результате чего снижается их токсичность.

Также работает система охлаждения, регулирующая температуру внутри агрегата и следящая за тем, чтобы она была оптимальной.

Рабочий цикл ДВС

Основной цикл мотора подразумевает выполнение четырех основных тактов. Именно о них и пойдет речь дальше по тексту.

Первый такт: впуск

Начальный - движение кулачков, которые являются частью конструкции распределительного вала. Они меняют воздействуют на клапан впуска, заставляя его открыться.

Далее, вслед за открывшимся клапаном, с места двигается поршень. Деталь постепенно перемещается из крайнего верхнего положения в крайнее нижнее. Воздух внутри цилиндра в связи с уменьшением пространства поршнем становится более разреженным, благодаря чему становится возможным поступление подготовленной рабочей смеси.

После этого поршень начинает действовать на коленвал через шатун, вследствие чего вал поворачивается на 180 градусов. Сам поршень уже достигает своего критического нижнего положения, и на этом моменте начинается второй такт.

Второй такт: сжатие

Он подразумевает дальнейшее сжатие смеси, находящейся внутри цилиндра. Клапан впуска закрывается, и поршень меняет свое направление, двигаясь вверх. Воздух в связи с уменьшением пространства начинает сжиматься, а рабочая смесь - нагреваться. Когда второй такт подходит к концу, в действие приходит система зажигания. Ее основное назначение - подача на свечу заряда электричества для образования искры. Именно эта искра поджигает сжатую смесь из топлива и воздуха, приводя к ее воспламенению.

Отдельно стоит рассмотреть, как зажигается топливо у дизельного ДВС. Как только завершается сжатие, начинает поступать мелкораспыленное дизельное топливо через форсунку внутрь камеры. Впоследствии горючее вещество перемешивается с воздухом внутри, благодаря чему происходит воспламенение.

Что касается карбюраторного двигателя со стандартным топливом, то на втором такте коленчатый вал успевает сделать полный оборот.

Третий такт: рабочий ход

Третий такт называется рабочим ходом. Газы, оставшиеся после сгорания смеси, начинают толкать поршень, перемещая его вниз. Полученная деталью энергия передается коленвалу, и тот снова поворачивается, но уже на половину оборота.

Четвертый такт: выпуск

Четвертый такт - выпуск оставшихся газов. Когда такт только начинается, кулачок меняет положение на этот раз выпускного клапана, открывая его. Это способствует началу движения поршня наверх, вследствие чего из цилиндра начинают выходить отработавшие газы.

Интересно, что на современных моделях транспортных средств ДВС оборудованы не одним цилиндром, а несколькими. Благодаря их слаженной работе обеспечивается более качественная работа мотора и систем машины. При этом в каждом цилиндре единовременно выполняются разные такты. Так, например, в одном цилиндре вовсю идет рабочий ход, а во втором - коленчатый вал еще только совершает оборот. Подобная конструкция также:

- избавляет от ненужных вибраций;

- уравновешивает силы, которые действуют на работу коленвала;

- организует ровную работу мотора.

Ввиду компактности двигатели с несколькими цилиндрами изготавливают не рядными, а V-образными. Также существует форма оппозитных двигателей, которые часто можно встретить на автомобилях производства Subaru. Такое решение позволяет сэкономить много места под капотом.

Как работает двухтактный мотор

Выше было упомянуто, что поршневые двигатели делятся как на 4-тактные, так и на 2-тактные. Принцип работы вторых немного отличается от того, что был описан ранее. Да и само устройство такого агрегата значительно проще предыдущей конструкции. В двухтактном агрегате всего два окна в цилиндре - впускное и выпускное. Второе расположено чуть выше первого, и сейчас будет объяснено, для чего это.

Поршень при начале первого такта, до этого перекрывавший впускное окно, начинает двигаться наверх, в результате чего перекрывает собой окно впуска топлива. Поршень в это же время продолжает опускаться, что приводит к сжатию рабочей смеси. Как только деталь достигает нужного положения, на свече образуется первая искра, и созданная смесь тут же поджигается, воспламеняясь. Впускное окно к этому моменту уже открывается. Оно пропускает очередную порцию топлива и воздуха, продолжая работу механизма.

Начало второго такта характеризуется сменой направления движения поршня - он начинает перемещаться вниз. На него действуют газы, стремящиеся расширить имеющееся пространство. Поршень перемещается, открывая впускное окно, и оставшиеся после сгорания смеси газы уходят, пропуская внутрь новую порцию топлива.

Какая-то часть рабочей смеси также покидает цилиндр через открытый выпускной клапан. Поэтому становится понятным, почему двухтактные двигатели требуют такого количества топлива.

Преимущества и недостатки

Преимуществом двухтактных поршневых агрегатов является достижение большой мощности при небольшом рабочем объеме, если сравнивать их с четырехтактными. Однако владелец авто будет страдать от внушительных расходов топлива, из-за чего в скором времени в его голове возникнет идея поменять агрегат.

Также плюсами двухтактных ДВС можно назвать простую конструкцию, понятную и равномерную работу, маленький вес и компактный размер. К минусам следует отнести грязный выхлоп, нехватку различных систем, а также быстрый износ деталей конструкции. Довольно часто владельцы машин с таким двигателем жалуются на перегрев агрегата и его поломку.