Предварительная затяжка;

Выдержка не менее 1 мин 15 сек;

Доворот на угол 90

Болты крепления головки цилиндров к крышке цепи

Болты крепления крышек распределительных валов

Стяжной болт коленчатого вала

170-220 (17,0-22,0)

Болты крепления звездочек распределительных валов

Болты крепления звездочек промежуточного вала

2. Прочие соединения:

Пробки грязеуловительных полостей коленчатого вала

Болты крепления сальникодержателя

Болты нижнего успокоителя цепи

Болты среднего и верхнего успокоителей цепей

Болты опоры натяжного устройства цепи

Болты рычага натяжного устройства цепи

Болты крышек гидронатяжителей

Болты крепления передней и задней крышек головки цилиндров

Болты крепления масляного картера

Гайки крепления масляного картера

Болты усилителя картера сцепления

Штуцер масляного фильтра

Болты крышки привода масляного насоса

Обозначение в ОАО «ЗМЗ»

|

Наименование соединения |

Кол-во соединений |

Момент затяжки, Н·м (кгс·м) |

|

Винты крепления корпуса термостата к головке цилиндров |

|

|

|

Винты и гайки крепления крышки цепи и водяного насоса |

|

|

|

Болт крепления водяного насоса к крышке цепи |

||

|

Гайки крепления выпускного коллектора |

||

|

Гайки крепления впускной трубы |

||

|

Гайки крепления ресивера |

||

|

Болты крепления крышки клапанов |

||

|

Винт крепления автоматического механизма натяжения ремня привода агрегатов |

||

|

Хомуты шлангов охлаждения |

3,9-6,0 (0,39-0,6) |

|

|

Болты крепления картера сцепления |

||

|

Болт опоры вилки выключения сцепления |

||

|

Болты крепления стартера |

||

|

Гайки крепления генератора к верхнему и нижнему кронштейнам |

||

|

Гайка крепления шкива на валу генератора |

||

|

Свечи зажигания |

||

|

Гайки крепления катушек зажигания |

||

|

Гайка крепления датчика детонации |

20 0,5 (2,0 0,05) |

|

|

Датчик температуры охлаждающей жидкости |

||

|

Датчик сигнализатора аварийного давления масла |

||

|

Винты крепления дросселя |

||

|

Винты крепления топливопровода с форсунками |

||

|

Болт датчика синхронизации |

||

|

Болт датчика фазы |

||

|

Неуказанные детали с коническими резьбами: |

||

|

Наименование соединения |

Кол-во соединений |

Момент затяжки, Н·м (кгс·м) |

Приложение 3

Подшипники качения, применяемые в двигателе ЗМЗ-40524

|

Наименование подшипника |

Обозначение |

Количество, шт. |

|

Носка первичного вала коробки передач (в маховике): |

||

|

Радиальный шариковый однорядный с двумя защитными шайбами или |

402.1701031 (6203ZZ.Р6Q6/УС9) |

|

|

Радиальный шариковый однорядный с двухсторонним уплотнением |

402.1701031-01 (6203.2RS.P6Q6/УС9) или 402.1701031-02 (6203.2RS2.P63Q6/У.С30) |

|

|

Рычаг натяжного устройства со звездочкой в сборе с подшипником |

||

|

Автоматический механизм натяжения ремня привода агрегатов в сборе с роликом с подшипником |

Манжеты, применяемые на двигателе

Приложение 4

|

Наименование |

Обозначение |

Количество, шт. |

|

Манжета передняя коленчатого вала |

ф.«Rubena», Чехия |

|

|

Манжета задняя коленчатого вала |

406.1005160-03, ОАО «ВЭЛКОНТ», г.Кирово-Чепецк или 2108-1005160, ОАО «Балаковорезинотехника», г. Балаково или 4062.1005160* (546.941), ф.«Elring», Германия или 4062.1005160-01* (03055VOOA), ф.«Rubena», Чехия |

|

|

Уплотнение водяного насоса |

40522.1307020* (94412) ф.«MTU», Италия |

|

Маслоотражательный колпачок впускных и выпускных клапанов в сборе |

406.1007026-03* (648.32G) ф.«Rubena», или 406.1007026-04* (2108-1007026-02), ОАО «ВЭЛКОНТ», г.Кирово-Чепецк |

|

|

Кольцо уплотнительное носка коленчатого вала |

406.1005044* (038-044-36-2-2 ГОСТ 18829-79) |

Приложение 5

Дисбаланс вращающихся деталей, допустимый при сборке двигателя

|

|

Метод балансировки |

Допустимый дисбаланс, г·см не более |

Способ устранения дисбаланса |

|

Коленчатый вал |

Динамичес- кий |

в плоскостях, проходящих через крайние коренные шейки |

Высверливание отверстий ¯ 14 мм на глубину не более 25 мм в радиальном направлении из противовесов. Пересечение отверстий и выход на поверхности торцев противовесов не допускается |

|

Рис. 3.6. Балансировка коленчатого вала: – база установки коленчатого вала на станок; – прижим |

|||

|

Шкив- демпфер коленчатого вала |

Статический |

Высверливание отверстий ¯ 10 мм на глубину не более 12 мм с учетом конуса сверла в диске демпфера в радиальном направлении на расстоянии 10,5 мм от задней плоскости. Расстояние между осями отверстий не менее 18 мм |

|

|

Рис. 3.7. Балансировка шкива-демпфера: 1 - шкив-демпфер; 2 - оправка; 3 Приспособление для статической балансировки |

|||

|

Маховик с ободом |

Статический |

Высверливание отверстий Ø 14 мм на глубину не более 12 мм с учетом конуса сверла со стороны противоположной креплению сцепления на радиусе 115 мм. Сверлить не более 10 отверстий. Расстояние между осями не менее 18 мм |

|

|

Рис. 3.8. Балансировка маховика: 1 - маховик; 2 - оправка; 3 - приспособление для статической балансировки |

|||

|

Нажимной диск сцепления в сборе |

Статический |

50 - при проверке 15 - при балансировке |

Установка в отверстия фланца кожуха балансировочных грузиков или высверливание во фланце кожуха на диаметре 273 отверстий Ø 9 мм между отверстиями под грузики |

|

Ведомый диск сцепления в сборе |

Статический |

30 - при проверке 15 - при балансировке |

Установка балансировочных грузиков |

Приложение 6

Инструмент и приспособления для ремонта двигателя Инструмент разработанный ОАО «ЗМЗ»

|

Обозначение |

Наименование |

|

Съемник шкива-демпфера коленчатого вала |

|

|

Приспособление для напрессовки шестерни и ступицы на коленчатый вал |

|

|

Съемник звездочки и втулки коленчатого вала |

|

|

Приспособление для напрессовки звездочки коленчатого вала |

|

|

Оправка для запрессовки сальников |

|

|

Приспособление для засухаривания и рассухаривания клапанов |

|

|

Клещи для снятия и установки поршневых колец Ø 95,5 мм |

|

|

Оправка для сжатия поршневых колец Ø 95,5 мм |

|

|

Ключ для отворачивания масляного фильтра |

|

|

Оправка для центрирования ведомого диска сцепления |

|

|

Оправка для напрессовки маслоотражательных колпачков |

Инструмент разработанный ОАО «ГАЗ»

|

Обозначение |

Наименование |

|

Приспособление для снятия и установки шкива-демпфера коленчатого вала и снятия звездочки коленчатого вала |

|

|

Комплект оправок для напрессовки маслоотражательных колпачков клапанов |

|

|

Ключ для снятия масляного фильтра |

|

|

Переходник к приспособлению 6999-7697 для установки шкива- демпфера коленчатого вала |

|

|

Приспособление для выемки подшипника переднего конца валика КПП из маховика |

|

|

Съемник подшипника переднего конца валика КПП из маховика (совместно с приспособлением 6999-7810) |

|

|

Струбцина для сжатия пружины клапана |

|

|

Переходник к струбцине 6999-7931 для сжатия пружины клапана |

|

Обозначение |

Наименование |

|

Съемник масляного фильтра |

Приложение 7

Эксплуатационные материалы, применяемые в двигателе

|

Наименование и обозначение марки |

Периодичность смены |

Объем, заправляемых в изделие |

Примечание |

|||

|

Основные |

Дублирующие |

Зарубежные |

Основная марка |

Дублирующ Ая марка |

||

|

Топливо: |

Неэтилирован ный автомобильны й бензин 91...93 RON (RON – октановое число по исследователь скому методу) |

|||||

|

«Регуляр Евро-92» ГОСТ Р 51866 |

«Премиум Евро-95» или «Супер Евро-98» ГОСТ Р 51866 |

|||||

|

Масло моторное по СТО ААИ 003: |

Масло моторное по SAE J 300, API 2 : |

Сухого двигателя без учета заправочного объема радиатора |

Диапазон температур применения: |

|||

|

SAE 0W-30, API SL |

от минус 30 °С до плюс 20 С |

|||||

|

SAE 0W-40, API SL |

от минус 30 °С до плюс 25 С |

|||||

|

SAE 5W-30, API SL |

от минус 25 °С до плюс 20 С |

|||||

|

SAE 5W-40, API SL |

от минус 25 °С до плюс 35 С | |||||

Таким же образом устанавливаем в блок цилиндров остальные поршни. Затягиваем гайки болтов крышек шатунов моментом 68-75 Нм.

Проворачиваем коленчатый вал за маховик. Движение должно быть без заеданий, но сопротивление вращению увеличится (по сравнению с вращением коленчатого вала без шатунов).

Устанавливаем масляный насос с новой прокладкой...

И заворачиваем болты его крепления (момент затяжки 25-40 Нм).

Заворачиваем болт крепления кронштейна масляного насоса моментом 7-10 Нм.

Поворачивая коленчатый вал, выставляем метку звездочки коленчатого вала напротив установочной метки блока цилиндров.

Собираем привод масляного насоса

(см. «Разборка привода масляного насоса») , покрыв моторным маслом приводные шестерни, втулки промежуточного вала и сам вал. Устанавливаем успокоитель нижней цепи Перед установкой окунаем обе цепи в моторное масло.

ВНИМАНИЕ

При установке звездочки устройства натяжения нижней цепи необходимо убедиться, что метки на звездочках коленчатого и промежуточного валов совпали с соответствующими метками на блоке цилиндров

(см. «Разборка привода газораспределительного механизма»).

Меняем манжету в передней крышке блока цилиндров (см. «Замена переднего сальника коленчатого вала») и устанавливаем крышку с новой прокладкой и кронштейном генератора.

Устанавливаем гидронатяжитель нижней цепи (см. «Снятие и установка гидронатяжителей»).

Подтягиваем и подвязываем верхнюю цепь привода газораспределительного механизма к кронштейну генератора. Наносим силиконовый герметик на привалочную плоскость блока цилиндров (для крепления поддона картера), в места стыков передней и задней крышек с блоком цилиндров.

Устанавливаем поддон картера (момент затяжки болтов крепления поддона картера 12-18 Нм, а гаек - 11-16 Нм).

Устанавливаем усилитель картера сцепления. На носок коленчатого вала надеваем шкив и затягиваем храповой болт моментом 104-128 Нм.

Устанавливаем головку блока цилиндров (см. «Снятие и ремонт головки блока цилиндров»).

Устанавливаем диски и картер сцепления (см. «Замена ведомого и ведущего дисков»).

Устанавливаем стартер (см. «Снятие стартера»).

Устанавливаем насос охлаждающей жидкости (см. «Замена насоса охлаждающей жидкости») , генератор (см. «Снятие генератора»), натяжной ролик с натяжителем (см. «Замена натяжного ролика ремня привода вспомогательных агрегатов»).*

Дальнейшую сборку двигателя ЗМЗ 406 проводим в последовательности, обратной разборке.

Затяжка болтов головки блока цилиндров — важная часть ремонтных работ, которой нельзя пренебрегать. Вопросу стоит уделить внимание, особенно если речь идет об автомобиле ГАЗ 53. Предлагаем узнать, какой момент затяжки ГБЦ ГАЗ 53 и каков порядок натяжения винтов при ремонте.

[ Скрыть ]

Когда необходимо делать затяжку?

Не каждый автолюбитель осознает важность этого нюанса. И не все водители понимают, что нужно соблюдать порядок затяжки штифтов . Этот момент важен, и пренебрегать им не рекомендуется. Если являетесь владельцем ГАЗ 53 и неправильно затянули винты ГБЦ, это может стать причиной появления других неисправностей. Соответственно, ремонт двигателя повлечет множество денежных затрат.

Грузовой автомобиль ГАЗ 53

Десять лет назад процедура в транспортном средстве осуществлялась специалистами при ТО авто. В законодательство были внесены поправки, согласно которым эта процедура была отменена. Теперь затягивать винты — головная боль владельцев машин. В каких случаях ее выполнять?

- Если заметили, что из-под ГБЦ протекает расходный материал, а именно моторное масло. В некоторых случаях это может стать последствием механических повреждений прокладки головки. Либо прокладка могла просто износиться. Но иногда утечка масла происходит в результате ослабления винтов ГБЦ.

- Если разбирали двигатель своего ГАЗ 53. При сборке и установке головки блока цилиндров момент и порядок затяжки винтов необходимо соблюдать в любом случае. Если это не сделать, то при долгой эксплуатации ГБЦ может произойти ее деформация.

Если увидели, что болты можно подтянуть, то этим нужно заняться. Винты головки блока цилиндров могут ослабляться произвольно, во время эксплуатации транспортного средства. Поэтому производить диагностику натяжения необходимо раз в 3 тысяч километров пробега.

Процесс и порядок

Наш ресурс советует начинающим автомобилистам подумать перед тем, как осуществлять натяжку штифтов ГБЦ своими руками. На практике начинающие автолюбители, не имея опыта, приступают к выполнению процедуры не понимая, насколько печально она может обернуться. Разумеется, в случае неправильных действий. Рассмотрим эту процедуру для автомобиля ГАЗ 53. Помните, что каждый отдельный двигатель имеет свои нюансы в работе.

Необходимые инструменты

Если уже установили головку блока цилиндров на место, то целый набор инструментов не понадобится. Для затяжки необходимо подготовить один инструмент — динамометрический ключ. Он нужен для выполнения работ, поскольку правильно определить момент можно только с помощью него. Дома такой инструмент мало у кого есть, т. к. у него — определенная специфика работы. Можно попробовать попросить его у мастеров на СТО, но, не бесплатно. Если решили приобрести такой ключ для себя, учтите, что его стоимость не менее 1 200 рублей или 350 гривен.

Еще один совет. Иногда мало понимающие «авто-эксперты» советуют не пользоваться динамометрическим ключом, а использовать обычный, гаечный. Они мотивируют это тем, что винты нужно затянуть до максимума, а покупка динамометрического инструмента — это бесполезная трата денег. Можно сказать, что они не осознают серьезность ситуации. Поэтому, если хотите, чтобы процесс ремонта прошел правильно, запаситесь динамометрическим ключом.

Поэтапная инструкция

Ели вы владелец ГАЗ 53, рекомендуем воспользоваться сервисным мануалом к авто. Возможно, двигатель вашего ГАЗ 53 имеет определенные нюансы в работе или свою специфику. Инструкция ниже актуальна для всех ГАЗов 53. Если готовы к выполнению этих работ, можете приступать. Если меняли уплотнительную прокладку или делали ремонт мотора, то соберите его и установите новый уплотнитель.

- Осмотрите болты головки блока цилиндров. Они должны быть в идеальном состоянии. Если на винтах замечены механические повреждения или следы деформации, нужно их заменить. Повторное использование болтов не рекомендуется, но если их состояние — идеальное или близкое к нему, то эксплуатация штифтов допускается. Обратите внимание на резьбу — она должна быть чистой. Гнезда для штифтов — тоже. Если заметили грязь или металлическую стружку на элементах, их нужно очистить металлической щеткой.

- Штифты перед затяжкой следует смазать, для этого подойдет моторная жидкость.

- Вставьте винты в отверстия и затяните их согласно порядку на схеме. Используя динамометрический ключ, все штифты нужно затянуть моментом 7,3 — 7,8 кГм. Соблюдайте при этом порядок. Если температура в помещении, где проводите ремонт, минусовая (ниже -5 градусов), то момент натяжения ГБЦ должен составлять 7,3 кГм. Если составляет 20 градусов, то момент натяжки должен соответствовать нижнему пределу.

После этого по ремонту процесс натяжки винтов ГБЦ можно считать оконченным. Напомним, что во время проведения такого ремонта нужно быть внимательным, несоблюдение нюансов приведет к отрицательному результату. Чрезмерно перетянув штифты, можно спровоцировать появление микротрещин на корпусе двигателя. Как можно догадаться, это выльется в недешевый ремонт. Потребуется заваривать трещины либо менять саму ГБЦ.

Не забывайте, что штифты должны быть хорошего качества. Отсутствие трещин, металлической пыли, деформации — обязательное условие, которого важно придерживаться во время подобных работ. Если не можете ответить самому себе точно, сможете ли все сделать правильно, не беритесь за протяжку.

Видео «Затяжка штифтов ГБЦ»

Для притирки клапанов...Наносим притирочную пасту на фаску клапана и устанавливаем клапан в соответствующую направляющую втулку головки блока цилиндров двигателя ЗМЗ 406.

Закрепляем на ножке клапана приспособление для притирки и...

...прижимая клапан к седлу, попеременно поворачиваем его в обе стороны.

Продолжаем притирку до тех пор, пока уплотняющая фаска клапана полностью по всей своей ширине и длине не станет матовой и чистой.

Так же должна выглядеть и фаска на седле клапана.

Стираем ветошью с клапана и седла остатки пасты.

Аналогично притираем остальные клапаны. Перед сборкой головки блока цилиндров ЗМЗ 406 керосином или дизельным топливом промываем головку, очищаем масляные каналы от отложений. Затем вытираем поверхности чистой ветошью и продуваем каналы сжатым воздухом.

Собираем и устанавливаем головку блока цилиндров ЗМЗ 406 в обратной последовательности. Маслосъемные колпачки заменяем новыми. Перед установкой клапанов их стержни покрываем моторным маслом.

Из резьбовых отверстий блока цилиндров под крепежные винты головки удаляем остатки масла и охлаждающей жидкости.

На привалочную плоскость передней крышки блока цилиндров (на участке контакта с прокладкой головки блока) наносим герметик.

Прокладку головки блока цилиндров двигателя ЗМЗ 406 заменяем новой. Устанавливая головку блока цилиндров на блок, следим, чтобы она «села» на установочные втулки. Перед установкой винтов крепления головки блока цилиндров наносим на их резьбовую часть моторное масло.

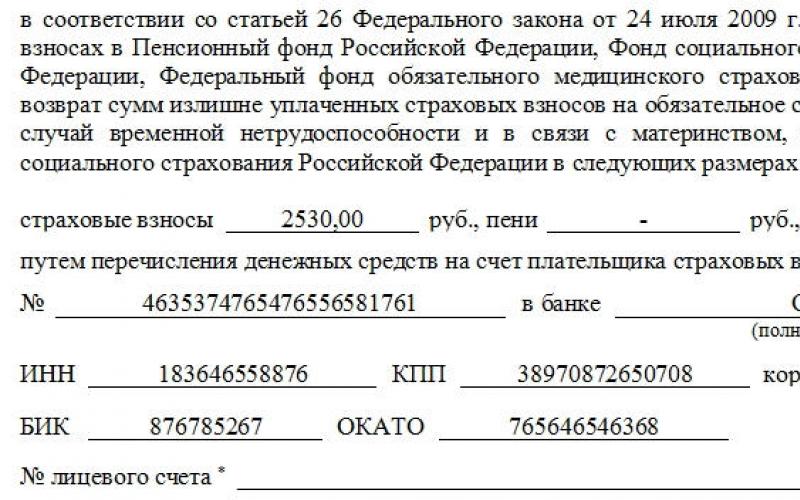

Винты затягиваем динамометрическим ключом в два этапа, соблюдая последовательность их затяжки. Предварительно затягиваем их моментом 50 Нм, затем окончательно - 140 Нм.

Порядок затяжки болтов крепления головки блока цилиндров

Установив все снятые детали и узлы, заполняем систему охлаждения жидкостью и заменяем масло в двигателе

Как мы уже успели выяснить, ГБЦ является одним из важнейших узлов двигателя. Если вы чувствуете уверенность и обладаете навыками владения слесарным инструментом, то протяжка головки блока цилиндров труда не составит. Осталось определиться для чего и как проводить протяжку ГБЦ.

Когда нужна протяжка головки блока цилиндров

Может быть, не все автолюбители знают, но современные автомобили не нуждаются в профилактической протяжке головки блоков цилиндров.

Ранее протяжка ГБЦ являлась обязательным пунктом первого ТО, затем ситуация изменилась. Даже относительно современных ВАЗовских двигателей. Протяжка головки блока цилиндров, в основном, сегодня требуется для старых моделей двигателей ВАЗ, УАЗ, Москвич и т.д.

Основной причиной, которая подвигает владельца авто задуматься о необходимости протяжки ГБЦ, являются «мокрота» в месте соединения головки и блока. Это указывает на существующую утечку масла.

Причин может быть несколько. Наиболее традиционные: выход из строя , коробление ГБЦ в результате незамеченного вами перегрева двигателя, либо изначально неверно затянутые болты головки блока цилиндров. Если вам делали «капиталку» на автосервисе.

Как проводится протяжка болтов головки блока цилиндров

С изучения. Именно с изучения Руководства по ремонту вашего автомобиля, желательно оригинального. Именно там производитель укажывает всё, что необходимо для затяжки ГБЦ. А необходимо вам знать:

- порядок (схему) затяжки болтов головки блока цилиндров;

- какой требуется момент силы затяжки;

- какие болты применяются для затяжки ГБЦ.

Болты для затяжки головки блока цилиндров – разговор особый. Дело в том, что в современных двигателях для ГБЦ применяются болты с особыми характеристиками. Так называемые «пружинные» болты, которые благодаря своим свойствам после первоначальной протяжки на заводе, не нуждаются в дополнительной.

Более того, при попытках сделать протяжку болтов головки блока цилиндров, в силу «текучести» металла, они будут вытягиваться. В результате вы можете получить разрыв болта.

Во время ремонта ГБЦ нужно ставить прокладки, которые не дают усадки. Это исключает необходимость протяжки болтов головки блока цилиндров.

Но, если уж вы решили, что протяжка болтов головки блока цилиндров вам крайне необходима, то делать ее следует с «мануалом» от производителя и при помощи динамометрического ключа. Движение в движение, цифра в цифру. Самодеятельность из расчёта «про запас» здесь не нужна.

Контроль затяжки ГБЦ

Чтобы ваша душа была спокойна, и коль скоро вы решили сделать протяжку болтов головки, то существует методика контроля момента затяжки болтов ГБЦ. Естественно, при помощи динамометрического ключа.

К болту прикладывается момент, равный моменту страгивания болта. После начала поворота, нужно контролировать момент страгивания. Если он не увеличился, значит всё в порядке, болт начал растягиваться.

Если же момент начинает расти, то значит, что болт не достиг предела текучести. Здесь нужно производить затяжку болта ГБЦ до стабилизации момента затяжки.

При контроле затяжки болтов головки блока цилиндров, обратите внимание на две особенности. Если к болту приложен момент в 20кГсм, но момент текучести не был достигнут, то болт подлежит замене, так как он имеет повышенную прочность.

Если же в момент затяжки болта вы увидели, что момент уменьшается, то это означает разрушение болта, и он, однозначно требует замены.

Такие требования к болтам головки блока цилиндров объясняются просто: они работаю в постоянном режиме нагрев – охлаждение.

Удачи вам, и пусть затяжка болтов головки блока цилиндров своими руками, пройдёт успешно.